重工業

概述

川崎重工 : 工業機器人

川崎重工是日本第一家開發和製造國產工業機器人的公司,從那時起一直是支援各種製造領域自動化的機器人的領先製造商。 川崎機器人實現了與單個產品和生產線的要求相匹配的高品質自動化工作,例如汽車車身的焊接和食品的加工。

專案背景和目標

在 Robot Business Center 的每個團隊中,一名 PM 始終負責多個設計和開發專案,因此很難規劃專案、管理人力資源和外包。

為了減少管理工時並提高管理水準,使相關方能夠毫不拖延地共用專案資訊並從遠端位置管理進度已成為一個緊迫的問題。

專案方法

以川崎重工內部的 PLM 標準 Aras Innovator 為平臺,我們決定使用 DTM 來構建它,DTM 是一個擴展 Aras 專案管理功能的軟體包。

從一開始,團隊代表就參與了評估,在使用者代表負責人和機器人業務中心IT人員的支援下,我們擴展了功能並實現了我們公司所需的要求。

好處

根據客戶的詢問,PM 和開發負責人在 DTM 中註冊專案資訊及其計劃,確認人員工作量,分配主要負責人,並制定計劃。

當與客戶協商最終確定 DTM 的計劃輸出時,每天都會通知工人分配的工作,PM 可以通過記錄實際結果及時掌握進度。

增加。

通過這種機制,無需頻繁的電子郵件交流即可順利管理正在進行的專案,並顯示了減少 PM 管理工時和提高里程碑合規率的效果。

LS 工業系統

營商環境

LS工業系統屬於LS集團(由LS Cable & System和LS Nikko Copper Tube等17家公司組成的集團),該集團是從LG集團分拆出來的,LG集團是國際知名的韓國財閥公司,用於工業電力設備和自動化設備。

作為一家負責該領域的公司,我們在韓國擁有最大的份額。

我們還處理斷路器和磁接觸器等低壓設備、VCB 和模具變壓器等高壓設備,以及開關櫃、RMU 和 GIS 等特殊高壓電力系統。

在自動化設備方面,我們進入了快速增長的光伏發電行業,包括逆變器、PLC 和 HMI,還進入了 EV 和 RFID 等領域。

專案背景和目標

在工廠設備等個別接單生產業務中,從專案詢價估算到設計、生產和安裝的過程作為專案型工作進行,在進行工藝規劃的同時,不僅從內部採購設備,還從外部合作夥伴公司採購設備和資源。

必須徹底告知並立即進行。

此外,訂單金額的成本控制和盈利能力在任何情況下都應該受到保護。

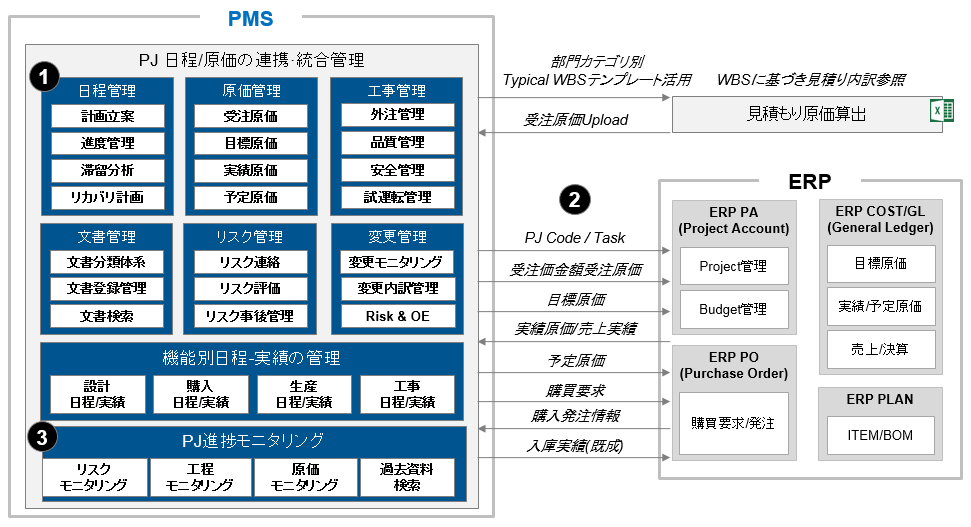

在這些嚴格的條件下,我們使用 Dynamic Task Manager 構建了 (1) 進度和成本的綜合管理,(2) 通過連結 ERP 系統進行專案成本管理,以及 (3) 整個專案的進度監控功能。

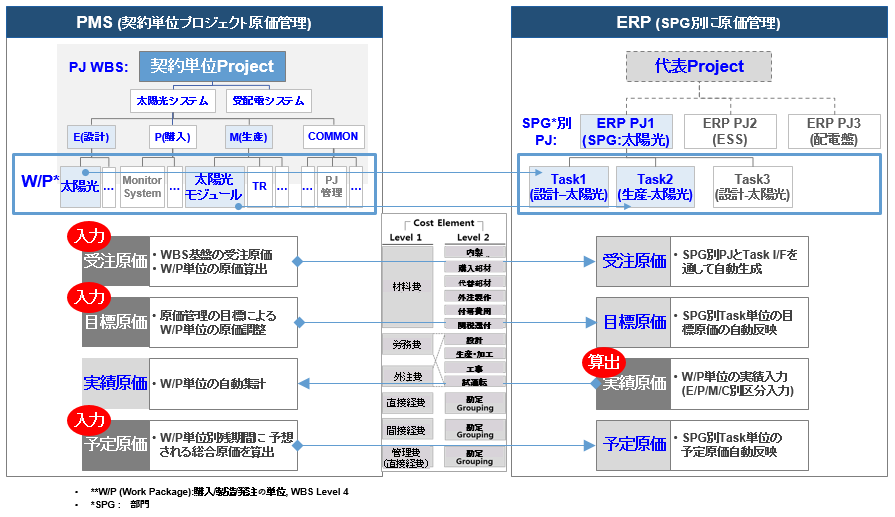

定義WBS(活動聚合單元)的管理級別,明確將第4級定位為“工作包”,在該單元中管理採購、製造和成本,“訂單成本”“目標成本”設置“計劃成本”並將其與 ERP 管理的任務關聯。因此,在 ERP 中,可以匯總為每個 SPG(部門)輸入的實際結果,並通過將其與目標成本匹配來調整“ 計劃成本”

為了監控從規劃到項目結束的整個項目進度,可以按SPG(部門)檢查每個專案的訂購流程/大門/階段資訊,並將整個項目的時程表通知項目經理。

我們創建了一個可以監控進度和成本風險的系統。

好處

通過共用和可視化正在進行的工作流程並使用一個通用平臺,可以將單獨完成的工作連接到一個資料庫上,不僅項目經理,而且各個工程師都可以確認彼此的工作。

同時,我們實現了跨部門和部門的過程管理,每個人都可以通過關注整體管理,以管理意識開展工作。

此外,通過提供 EVM 圖表,可以支持決策,以便在早期階段識別和處理成本超支的風險,它不僅可以用於專案規劃和進度管理,還可以用於預算和成本管理部門。

建成。

儘管系統構建如此全面,但我們還是在系統啟動后的大約10個月內成功地實現了整體發佈。

鬥山重工業

營商環境

鬥山重工業是隸屬於韓國鬥山企業集團的綜合性重工業公司,生產發電設備、工廠設備、基礎設施設備等,並負責沙烏地阿拉伯和印度等海外大型工廠和發電廠的建設。

一家全球性的 EPC 公司。

專案背景和目標

鬥山重工業的發電廠設施和渦輪機設計開發工作通過單獨訂單設計完成,存在各種工程數據的分散化、設計過程的個人化和不可見的設計進度等阻礙業務擴展的問題。

我拿著它。

為了保持成本競爭力,提高運營效率和確保品質是必不可少的,但為了擴大專案並遵守嚴格的法律法規,這個過程很複雜,我們必須依靠個人的技能和聰明才智。

在這種情況下,很難適應支持傳統零件裝配方法的 PLM 系統。

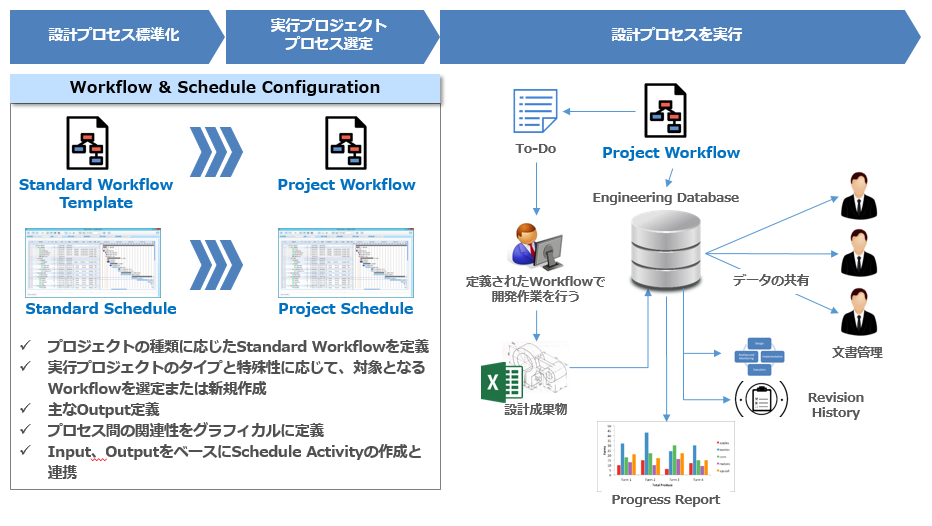

因此,考慮到未來的變化,我們決定基於Aras平臺,使用SI開發方式構建一個系統,這保證了可擴展性和靈活性。

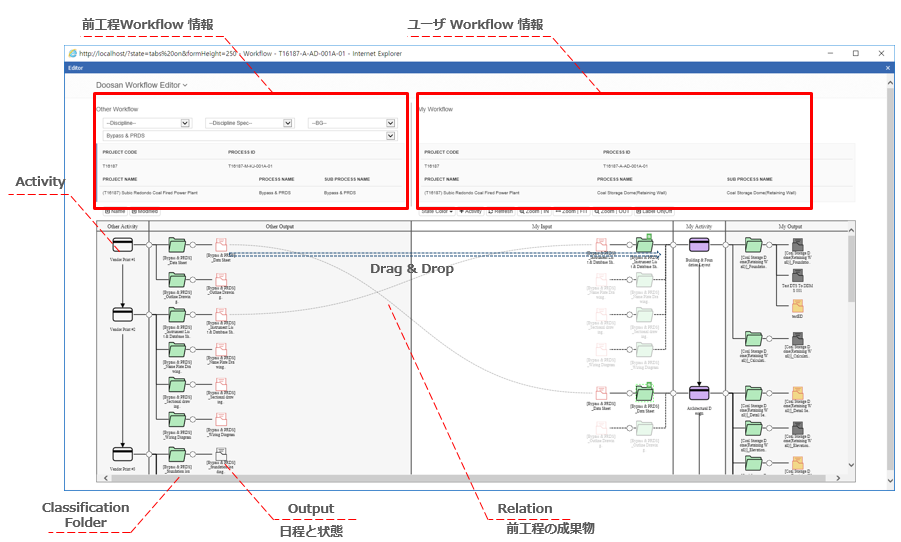

首先,我們的目標是 「標準化設計流程」 ,以準確執行設計程式,為此,我們根據專案類型定義了一個標準流程,並將其作為標準工作流範本在資料庫中進行管理。

使用 Aras Innovator 外掛程式 Dynamic Task Manager 與專案調度一起定義工作流任務,甘特圖用於調度共用。

接下來,為了系統地管理設備和設備的規格資訊,利用工程資料庫,定義設備和設備的標準分類(設備範本),併為每個設備賦予規格資訊和建模資訊。

,成為設備庫並導入此資訊以創建 3D 建模。

將管理所需的屬性值分配給每個設備,並且還會為每個清單或專案設置訪問許可權。

好處

通過定義工作流程和標準化業務流程,構建了集成設計環境的本質。

為了根據工作流程徹底執行設計過程,我們開發並提供了一個編輯器,將活動和交付物與易於使用的工作流程定義繪製功能和圖形管理螢幕相關聯,以便所有使用者都可以毫無阻力地使用它。

做到了。

因此,業務流程可視化,可以直觀地掌握業務狀態與文檔之間的關係。

由於可以利用設備庫和工程資料庫系統地管理規格資訊,因此所需的材料和設備數量是通過 3D 建模計算的,這是設備採購、施工和生產以及類似專案的源數據。

也可以將其重新用於估算。

工程門戶允許利益相關者及時共用更新並提高設計完整性。

所有各方都可以使用此門戶頁面進行交付/請求程式和數據註冊,與他們相關的資訊會作為新的提要不斷更新,並且可以在儀錶板上檢查項目的狀態。

目前,我們正在與 SCM 進一步合作,以支援廣泛的產品群組。

韓華Techwin

營商環境

自 1977 年開始飛機發動機和相機業務以來,韓華 Techwin 在精密機械行業的發展中發揮了重要作用,將其業務領域擴展到半導體製造設備零件、渦輪壓縮機、自行火炮等。

做到了。

我們還生產多媒體時代需要尖端技術的視頻信息設備等高科技產品。

韓華Techwin即將成為全球安全和能源案例04的領導者,擁有精密機械領域的最佳技術。

特別是,動力系統部門負責飛機發動機、發動機零部件和能源設備業務。

專案背景和目標

韓華 Techwin 的電力系統部門引入了 Zionex 提供的 SCM 解決方案,支援 ETO(按訂單設計)生產方法。

ETO 方法——即「定製設計生產策略」是指在下訂單時根據每個客戶要求的個人化設計進行生產的方法。

在 ETO 戰略中,它也被稱為“專案法”,因為它具有通過訂購大型專案特徵進行生產的特點。

當時,由於堆場等待時間不必要,韓華 Techwin 的客戶交貨交貨時間較長,並且工廠之間的計劃沒有系統地同步。

我們還遇到了無法及時回應訂單和規格變更等問題。

為了解決這些問題並提高庫存減少和客戶準時交貨率,韓華Techwin選擇並啟動了一個專案來實施 Zionex 的SCM解決方案。

我們試圖通過該項目實現的是建立一個每周和每月的生產執行計劃系統,該系統考慮了設備產能和材料可用性。

好處

在引入 SCM 解決方案後,韓華 Techwin 決定實施以下四項解決方案。

首先,生產計劃和管理任務的自動化。

其次,通過每月和每周預測設備負載狀態和庫存水準,建立先進的管理系統。

第三,通過建立一個可以根據計劃的變化在一小時內重新制定計劃的系統,並在交貨日期/生產計劃/材料需求時程表之間同步資訊,可以立即回應變化。

配備一個系統。

第四,我們運行了一個工具來監控持續的計劃性能比較。

通過這個 SCM 解決方案實施專案,韓華 Techwin 能夠減少零件庫存天數並提高生產規劃合規性。

我們還成功地將日常工作計劃的執行率提高了 90% 以上,減少了流程等待時間並縮短了交貨時間。

韓國KOSO

營商環境

Korea KOSO Co., Ltd. 成立於 1979 年,是 Nippon Koso Co., Ltd. 的全資子公司。

Nippon Koso Co., Ltd. 成立於 1965 年,是工業自動控制閥領域的全球領導者。

韓國 KOSO 組裝需要先進技術的特殊閥門和各種零件,並供應給國內造船和成套設備行業的全球公司。

專案背景和目標

韓國KOSO當時面臨三大業務挑戰,首先,需要系統化與EPC(工程、採購和施工)客戶的大規模合同管理。

其次,我們需要合理地管理客戶的新設計及其製造要求,最終我們需要實施一個系統,使我們能夠與世界各地的客戶和供應商合作。

此外,韓國 KOSO 生產的閥門是 DTO(按訂單設計)或 ETO(按訂單設計)生產形式。

在這種情況下,包括產品開發、採購和生產在內的流程之間進行了有機合作和數據集成。

是競爭力的重要因素。

作為這種情況的解決方案,韓國 KOSO 基於 PLM(產品生命週期管理)解決方案 Aras Innovator,通過促進與 PLM 和 SCM 集成相關的流程創新,構建了 PLSCM 系統。

好處

在 PLM 領域,我們建立了產品資訊管理系統,並將基於價值鏈的專案管理流程納入 PLSCM 系統。

此外,我們還加強了 QCD(品質、成本、交貨期)能力,現在能夠管理公司範圍內的物料清單 (BOM)。

Korea KOSO 還促進了旨在按時完成任務和減少庫存的供應鏈創新,以及快速決策流程以確保供應鏈的可見性。

因此,我們加強了與外包供應鏈公司合作的基礎。

最後,通過 PLSCM 系統,我們能夠全面改進公司內部的流程和價值鏈,從訂購 - 開發 - 採購 - 生產。

在銷售管理功能中,實施了客戶資訊管理功能、報價管理和獲利率自動計算功能、規格管理功能、設計、生產進度確認功能等。

工程管理功能包括技術規格管理功能、零件和 BOM 管理功能以及 CAD 集成功能。

在生產管理領域,實施了各閥的設計進度管理功能、閥門特定操作(Operation)管理和工作進度管理功能,在採購和品質領域,實施了部門特定操作(Operation)。

實現了管理、運營進度管理、品質部報表管理等。