Sistemas industriales LS

Entorno empresarial

LS Industrial Systems, filial del Grupo LS, es un proveedor líder de equipos industriales de potencia y automatización. LS Industrial Systems posee la mayor cuota de mercado en Corea y está especializada en una gama de equipos de baja tensión, como disyuntores y contactores magnéticos, equipos de alta tensión, como VCB y transformadores de molde, y sistemas de alimentación especializados de alta tensión, como aparamenta, RMU y GIS. Además, la empresa se ha diversificado en el sector de la generación de energía fotovoltaica, en rápido crecimiento, y ofrece productos como inversores, PLC e HMI. Además, LS Industrial Systems también se ha aventurado en campos emergentes como los vehículos eléctricos y la RFID.

Antecedentes y objetivos del proyecto

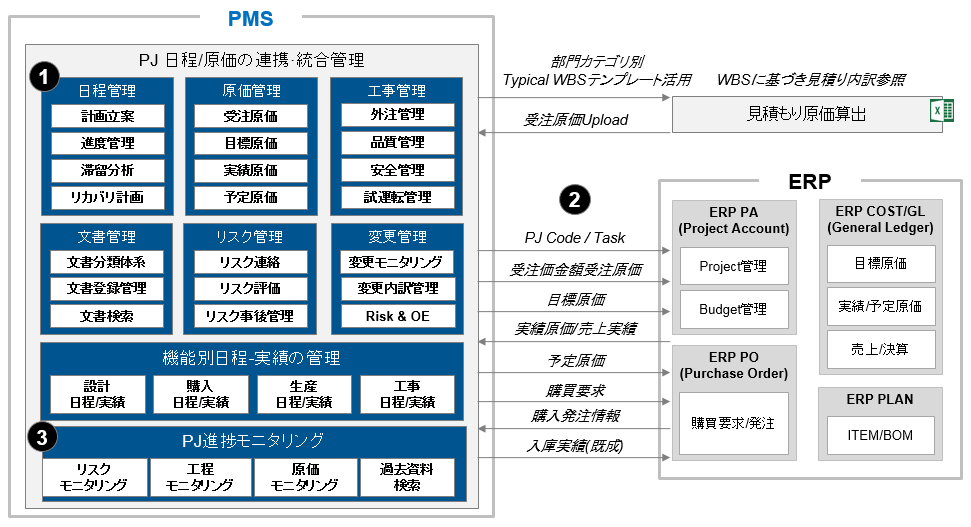

En las exigentes condiciones de las empresas individuales de construcción por encargo, como las de equipamiento de plantas, el proceso de realización de proyectos, desde la estimación de las consultas hasta el diseño, la producción y la instalación, se lleva a cabo como trabajo basado en proyectos. Para garantizar la eficacia de la planificación y la adquisición de equipos y recursos de empresas colaboradoras, tanto internas como externas, es fundamental comunicarse eficazmente y proceder con prontitud. Además, el control de costes y la rentabilidad del importe del pedido es una misión crítica que debe mantenerse en todo momento. Para hacer frente a estos retos, LS Industrial Systems ha implantado el Gestor Dinámico de Tareas, una solución que permite (1) la gestión integrada de calendarios y costes, (2) la gestión de costes del proyecto mediante la vinculación con el sistema ERP, y (3) una función de seguimiento del progreso de todo el proyecto, garantizando así la finalización satisfactoria de los proyectos.

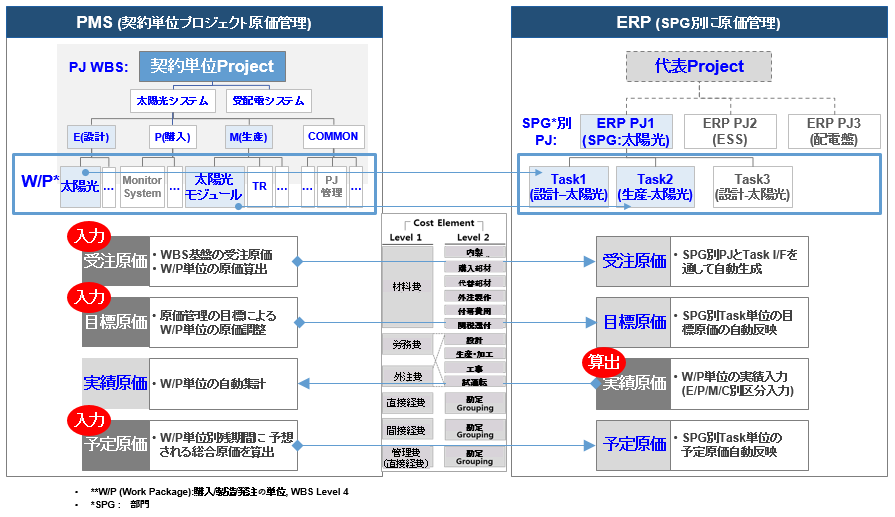

Para mejorar la gestión de los proyectos de construcción bajo pedido, como el equipamiento de plantas, hemos implantado un sistema integral que utiliza el Gestor Dinámico de Tareas. Este sistema permite definir claramente el nivel de gestión de la EDT (estructura de desglose del trabajo) con el cuarto nivel como "paquete de trabajo". Cada paquete de trabajo es responsable de gestionar el aprovisionamiento, la fabricación y el coste, con la capacidad de establecer y realizar un seguimiento del "coste del pedido", el "coste objetivo" y el "coste planificado" y vincularlo a la tarea gestionada por nuestro sistema ERP. Esto permite realizar un seguimiento en tiempo real de los resultados reales introducidos por cada SPG (departamento) y ajustar el "coste previsto" para que coincida con el coste objetivo.

Además, hemos creado una función de seguimiento del progreso de todo el proyecto, que permite al gestor del proyecto hacer un seguimiento del proceso de pedido, de la información sobre puertas y fases de cada proyecto por SPG (departamento) y mantenerse informado del calendario de todo el proyecto. Este sistema también nos permite identificar y mitigar los riesgos de coste, garantizando que el proyecto se complete a tiempo y dentro del presupuesto.

Rendimiento de las inversiones

Al implantar una plataforma compartida y visual para los procesos de trabajo, hemos conectado los esfuerzos individuales en una única base de datos. Esto permite no sólo a los jefes de proyecto, sino también a cada ingeniero, ver y confirmar el trabajo de los demás. Esto permite la gestión de procesos interdepartamentales y entre departamentos, fomentando una mentalidad de gestión colectiva entre todos los miembros del equipo.

Además, al proporcionar un cuadro de gestión del valor ganado (EVM), hemos permitido identificar y gestionar en una fase temprana los riesgos de rebasamiento de costes, y hemos creado un sistema que no sólo respalda la planificación y gestión del progreso de los proyectos, sino también la gestión de presupuestos y costes en todos los departamentos. A pesar del carácter exhaustivo de este sistema, pudimos completar su implantación en un plazo aproximado de 10 meses.